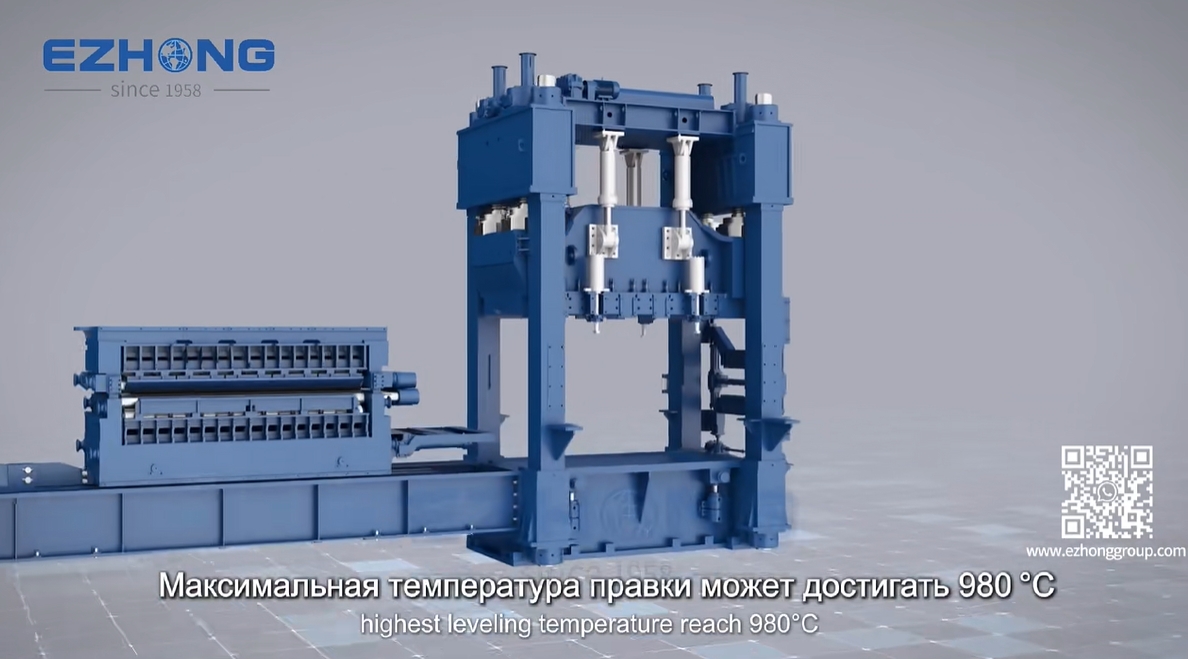

我公司拟提供高刚性、高精度分组全驱动预应力矫平设备,满足厚度6~70mm、屈服强度高达1500MPa的钢板矫平要求。

一、系统支持连续运行、自动控制、数据通讯,适应客户工厂工艺及环境。

--大小辊径两套辊系的搭配,可以大大扩展矫直厚度范围:向上可满足X80级别等钢种30mm 规格的矫直,向下可以实现薄规格高强板和耐磨板等的矫直。 --选择双辊系式矫直机,大小辊系更换灵活方便,可避免可能发生选型错误的遗憾,为难以准确预见的未来钢种和规格留足余地,提高投资性价比。

--快速换辊系统,包括辊盒设计,便于清洁工作辊表面;

--在一台矫直机安装空间的位置上,可实现两台矫直机的功能,只需额外增加一套辊系、一套传动轴&减速机,以及相应的切换设备;矫直机机架、液压润滑站、主电机及电气自动化设 备等只需一套。

二、入口和出口下矫直辊高度位置可单独调整,利于钢板的咬入及提高钢板的平直度;

--优化设计的支承辊布置,提高矫直辊的承载力与稳定性;优化设计的油气润滑,润滑可靠同时利于散热;

--下辊盒及下机架的优化设计便于氧化皮的排落;

--设置输送辊道用于在矫直辊和辊道之间输送钢板;

三、设置快速换辊装置(包括万向接轴夹紧装置),将上下辊系整体更换;

四、该机组成部分:

由主传动系统、机架装置、压下装置、辊系1、辊系2、边辊 调整装置、机架辊装置、维修平台、机上配管、换辊装置以及电气机上检测元件、液压润滑系统组成。

| 模型 | 最多板宽 | 屈服极限 | 最小厚度 | 最多厚度 | 速度 |

| EZW43TY-70×2650mm | 2500毫米 | 500Mpa | 6毫米 | 70毫米 | 0.2m/s |

1、机架部分Frame Part

机架装置:机架采用预应力框架焊接结构。由两个上横梁、两个中间框架、一个下机架、四根预紧拉杆、八个螺母(四个液压螺母)等组成。上横梁、中间框架及下机架为焊接结构件,拉杆及螺母为高合金锻钢:液压螺母通过高压油泵输入的压力油使四个预紧拉杆受拉产生伸长,在液压螺母与上横梁之间的空隙装入垫板,从而实现机架的组装和预紧,具有机架的刚度系数大、重量轻、加工和安装、运输方便等特点。

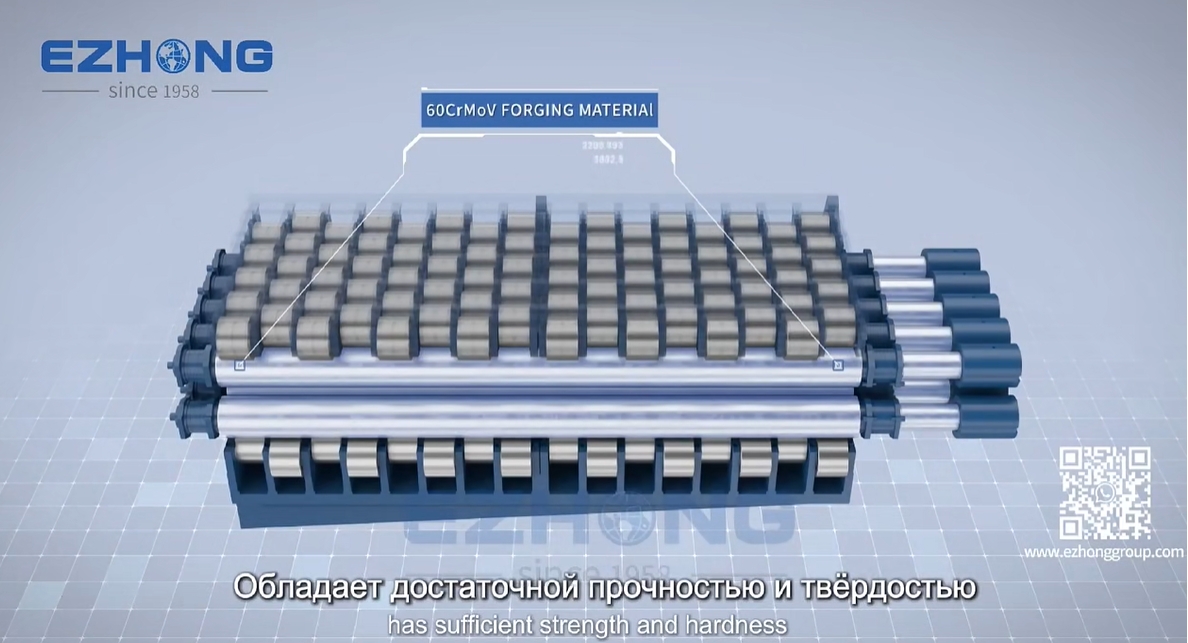

2、辊子部分Roller Part

⑴. 辊子部分是机器的工作部分;主要由工作辊和支承辊组成。

⑵. 上、下支承辊采用整排式结构,上支承辊设斜铁单独调整机构,下中间工作辊高度固定支承辊无斜铁,边工作辊2根高度可调,支承辊升降。矫直辊直径重磨减小后,仍能与支承辊良好接触,保证工作辊足够的抗弯曲能力, 可调整使上辊中部向上、下挠曲。

辊系一 | 辊系二 | ||

工作辊直径Dia. | 270mm | 工作辊直径Dia. | 400mm |

工作辊辊数 | 13 | 工作辊辊数 | 9 |

上辊数 | 5*2 | 上辊数 | 4 |

下辊数 | 6 | 下辊数 | 3*2 |

托辊直径及数量Qty | 295mm (4组) | 托辊直径及数量Qty | 435mm(4组) |

辊距Spacing | 300 mm | 辊距Spacing | 450mm |

工艺过程:下料→锻造→锻后正火→粗车→调质→精车→表面淬火→→精磨至表面公差 h6,表面粗糙度 Ra0.8μm。

3、换辊装置Roll device

换辊装置用于拆出和装入整套上下辊系(包括矫直辊、支承辊),由万向接轴夹紧装置和换辊驱动装置组成,万向接轴夹紧装置安装在传动侧的机架上,换辊驱动装置安装在非传动侧的基础上并与机架连接。

4、边辊调整装置Side roller adjustment device

机架上,位于进出口边辊下,由液压马达、同步轴、螺 旋升降机组成,通过边辊调整装置可以实现边辊的单独或同步垂直调整,用于改善板材端部的矫直质量及扩大矫直范围,边辊调整量通过编码器测量。

.5 双辊系装置 Bending device

大小辊径两套辊系的搭配,可以大大扩展矫直厚度范围:向上可满足X80级别等钢种30mm 规格的矫直,向下可以实现薄规格高强板和耐磨板等的矫直。

6 、活动横梁Moving Beam

活动横梁为单片箱式焊接结构,内有多片主筋板,刚性好,变形一致,矫平精度好;有足够的刚度和强度,保证板材的矫平精度和减少矫平次数。以机架纵、横向导轨面导向,间隙小而稳定,磨损后通过调整垫片,可对机架导轨进行调整,矫平精度好。

7 平衡系统 (液压压下油缸)

通过四套平衡油缸,连接于活动横梁上。通过系统供油给液压缸完成平衡功能,供油系统为自动保压,油缸动密封为进口件。

8、压下转角机构

通过分开减速机输出轴端齿形联轴器,再转动一边传动轴,可微调上辊对下辊左右不平度到≤0.08mm/m;

9 主传动系统

传动系统由两台交流变频电机通过安全联轴器→联合齿轮箱→万向接轴→工作辊装置,使设备转动运行。

10 集中润滑系统

本机所有润滑点主要采用电动给油器集中干油润滑。通过电动双线给油器、干油管路对轴承、蜗轮箱、螺杆、导向面及活动销轴等每个润滑点单独供油。

11、 系统功能

该机控制系统具有存储、调用、编辑工艺及设备参数功能,使用时,可根据板厚、板宽、材料强度等参数来设定进、出口压下量,实现自动调整。